Optimizarea performanței presei filtrului: Sfaturi pentru eficiență maximă

2025.04.14

2025.04.14

Știri din industrie

Știri din industrie

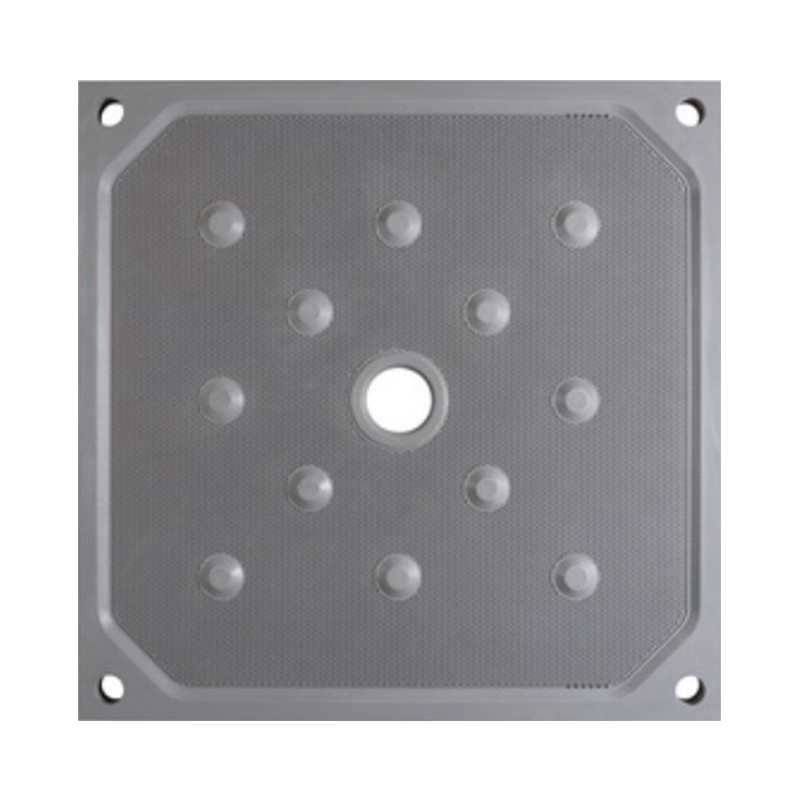

În industrii precum minerit, prelucrare chimică, alimente și băuturi și tratarea apelor uzate, Apăsați filtru Rămâne o piatră de temelie a tehnologiei de separare solidă. Capacitatea sa de a produce un tort cu filtru uscat în timp ce recuperează filtratul curat îl face indispensabil pentru operațiuni eficiente. Presele de filtrare slab optimizate pot duce la consumul excesiv de energie, timpi de ciclu mai lungi, uscăciunea de tort inconsistentă și uzura prematură a componentelor. Aceste ineficiențe se traduce prin costuri operaționale mai mari și o productivitate redusă. Pentru a contracara aceste provocări, operatorii trebuie să adopte o abordare holistică care să cuprindă pregătirea furajelor, setările echipamentelor, selecția stofării și întreținerea proactivă.

Rolul pânzei de filtrare în optimizarea performanței

Una dintre cele mai critice componente care influențează eficiența presei filtrului este pânza de filtrare. Materialul său, modelul de țesut și dimensiunea porilor determină nu numai rata de filtrare, ci și claritatea filtratului și conținutul de umiditate al tortului. Selectarea pânzei potrivite implică echilibrarea compatibilității chimice, a retenției de particule și a durabilității. De exemplu, cârpele de polipropilenă sunt utilizate pe scară largă datorită rezistenței lor la acizi și alcalinilor, în timp ce poliesterul poate fi preferat pentru aplicații la temperaturi ridicate.

În timp, cârpele de filtrare pot deveni orbite - îmbrăcate cu particule fine care reduc permeabilitatea. Pentru a atenua acest lucru, este esențială curățarea regulată cu apă de înaltă presiune sau spălări chimice. Operatorii ar trebui să inspecteze cârpele pentru lacrimi sau uzură excesivă, deoarece pânzele deteriorate duc la scurgeri și filtrare inegală. Unele sisteme avansate încorporează sisteme automate de spălare a pânzelor între cicluri, asigurând performanțe constante fără o intervenție manuală.

Pregătirea suspensiei: Fundația filtrării eficiente

Înainte de Slurry chiar să intre în presa de filtru, proprietățile sale trebuie controlate cu atenție. Distribuția mărimii particulelor, concentrația de solide și compoziția chimică joacă toate roluri cruciale în determinarea eficienței filtrării.

Dacă solidele din suspensie sunt prea fine, acestea pot forma un strat dens și impermeabil pe pânza de filtru, încetinind filtrarea. În astfel de cazuri, metodele de pre-tratament precum flocularea sau coagularea pot aglomera particulele fine în clustere mai mari, îmbunătățind deshidratarea. În schimb, dacă suspensia este prea diluată, presa de filtru va necesita mai multe cicluri pentru a prelucra același volum, crescând costurile de energie și timp. Optimizarea concentrației de solide de alimentare asigură că presa funcționează la capacitatea sa proiectată fără întârzieri inutile.

Temperatura și pH -ul influențează, de asemenea, filtrarea. Temperaturile ridicate pot reduce vâscozitatea lichidului, accelerând filtrarea, dar pot degrada și anumite materiale de pânză de filtrare. În mod similar, suspensiile puternic acidice sau alcaline necesită cârpe rezistente chimic pentru a preveni deteriorarea rapidă.

Optimizarea ciclului de filtrare pentru viteză și uscăciune a tortului

Ciclul de filtrare constă în faze de umplere, apăsare și descărcare de tort, fiecare necesitând un control precis. Suprapresiunea sistemului poate deteriora plăcile sau cârpele de filtrare, în timp ce presiunea insuficientă duce la prăjituri umede, slab dezmembră. Presele moderne de filtrare folosesc adesea controlere logice programabile (PLC) pentru a automatiza ramparea presiunii, asigurând o compresie optimă fără a supraîncărca sistemul.

În timpul etapei de umplere, distribuția uniformă a suspensiei pe toate camerele este crucială. Hrănirea neuniformă poate duce la formarea unor plăci mai groase decât altele, reducând eficiența generală. Odată ce camerele sunt pline, începe faza de presare, unde presiunea hidraulică sau pneumatică stoarcă lichid suplimentar. Presele filtrului de membrană fac acest pas mai departe folosind diafragme gonflabile pentru a aplica compresie secundară, obținând prăjituri semnificativ mai uscate în comparație cu proiectele tradiționale de plăci încastrate.

Ultima etapă - descărcarea de cake - trebuie să fie executată curat pentru a împiedica să înfundăm sistemul. În presele automate ale filtrului, schimbătoarele de plăci și mecanismele de descărcare asistate de vibrații ajută la asigurarea unei eliberare completă a tortului, minimizarea cerințelor de curățare manuală.

Întreținere: prevenirea timpului de oprire și prelungirea duratei de viață a echipamentului

Ca orice utilaj industrial, presele de filtrare necesită întreținere periodică pentru a funcționa la eficiența maximă. Sistemele hidraulice trebuie verificate dacă se scurge și nivelurile corespunzătoare de ulei, deoarece fluctuațiile presiunii pot duce la o filtrare inconsistentă. Plăcile de filtrare în sine trebuie inspectate pentru fisuri sau deformare, ceea ce poate compromite integritatea sigiliului.

Problemele operaționale comune includ rate lente de filtrare, prăjituri umede și formarea de torturi inegale. Filtrarea lentă indică adesea cârpe înfundate sau nămolul preparat necorespunzător, în timp ce prăjiturile umede sugerează un timp sau presiune insuficientă. Prăjiturile inegale pot indica plăci nealiniate sau distribuție inegală în suspensie. Abordarea acestor probleme previne prompt daunele pe termen lung și menține randamentul.

Viitorul: automatizarea și tehnologii avansate de presă a filtrului

Deoarece industriile impun pentru o eficiență mai mare și costuri operaționale mai mici, automatizarea devine o caracteristică standard în presele moderne de filtrare. Schimburile automate de plăci, sistemele de spălare a pânzelor și senzorii de monitorizare în timp real reduc cerințele de forță de muncă, îmbunătățind în același timp consistența. Unele sisteme avansate încorporează chiar ajustări bazate pe AI, optimizarea parametrilor ciclului pe baza condițiilor de nămol în timp real.

O altă inovație este creșterea proiectelor eficiente din punct de vedere energetic, cum ar fi pompele de acționare a frecvenței variabile (VFD) care ajustează dinamic debitul dinamic, reducând consumul de energie. Presele filtrului de membrană, cu capacitatea lor de a obține prăjituri ultra-uscate, câștigă, de asemenea, tracțiune în aplicațiile în care costurile de eliminare sunt o preocupare majoră.