Cum puteți îmbunătăți eficiența filtrării cu designul corect al plăcii de filtru presă?

2025.10.20

2025.10.20

Știri din industrie

Știri din industrie

1. De ce contează eficiența filtrării în procesarea chimică

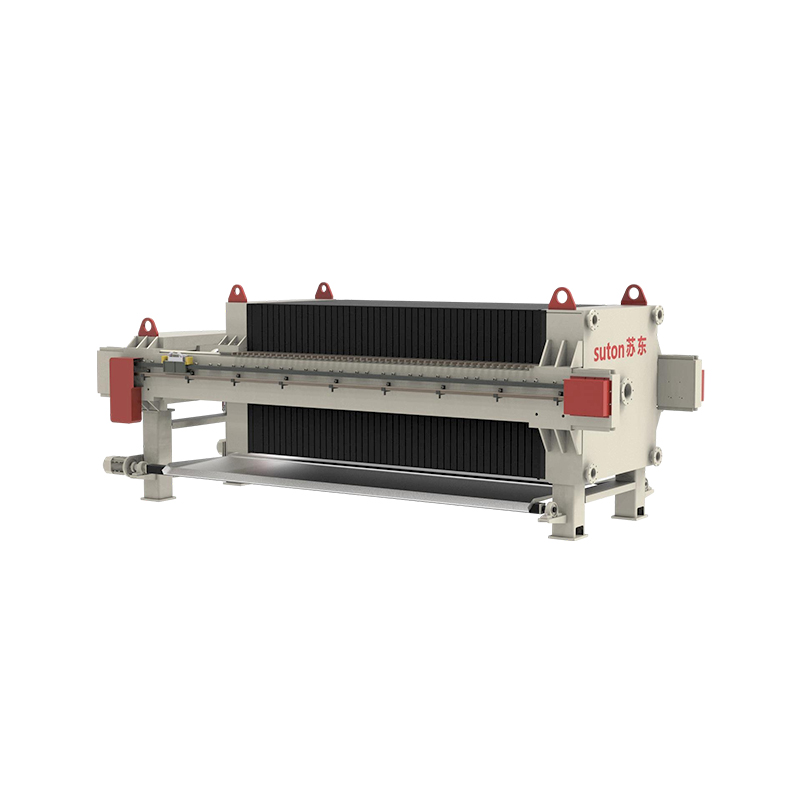

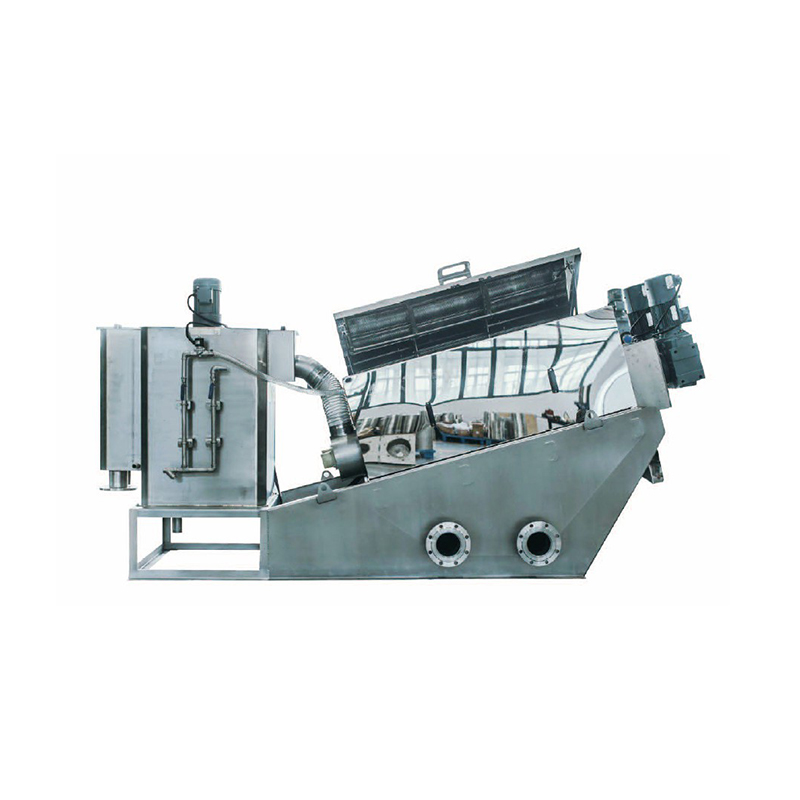

În industria chimică, precizia și consistența sunt esențiale. Indiferent dacă separă solide de lichide în pigmenți, coloranți sau catalizatori, filtrarea eficientă afectează direct producția și puritatea produsului. Un bine conceput placa filtru presa poate reduce semnificativ timpul ciclului de filtrare, poate minimiza consumul de energie și poate asigura un filtrat de calitate superioară.

2. Înțelegerea elementelor de bază pentru proiectarea plăcilor cu filtru presă

Plăcile cu filtru presă sunt inima procesului de filtrare. Ele definesc modul în care curge șlam, cum este distribuită presiunea și cât de eficient sunt separate solidele de lichide. Cele mai comune tipuri de plăci includ:

Plăci de cameră (Plăci încastrate):

Cel mai utilizat în prelucrarea chimică. Oferă o bună formare a prăjiturii și o întreținere ușoară.

Plăci cu membrană:

Dispune de membrane flexibile care pot fi umflate pentru a „strânge” turta de filtru, reducând umiditatea reziduală și îmbunătățind uscarea.

Plăci și plăci de cadru:

Ideal pentru filtrare fină și aplicații care necesită spălare minuțioasă, deși mai puțin frecvente în sistemele automate moderne.

Fiecare tip de placă vine în materiale diferite (polipropilenă, PVDF, oțel inoxidabil sau fontă) și fiecare are avantaje distincte bazate pe compatibilitatea chimică și temperatura de funcționare.

3. Factori cheie de proiectare care afectează eficiența filtrării

Pentru a îmbunătăți performanța de filtrare, este esențial să înțelegem modul în care parametrii de proiectare influențează eficiența.

o. Materialul plăcii

Pentru aplicațiile chimice, plăcile din polipropilenă sunt standardul industrial datorită rezistenței chimice excelente și structurii ușoare. În medii cu temperaturi ridicate sau foarte corozive, plăcile PVDF sau din oțel inoxidabil pot fi mai potrivite.

Sfat: Potrivirea materialului plăcii cu proprietățile chimice reduce riscul de coroziune și prelungește durata de viață a plăcii.

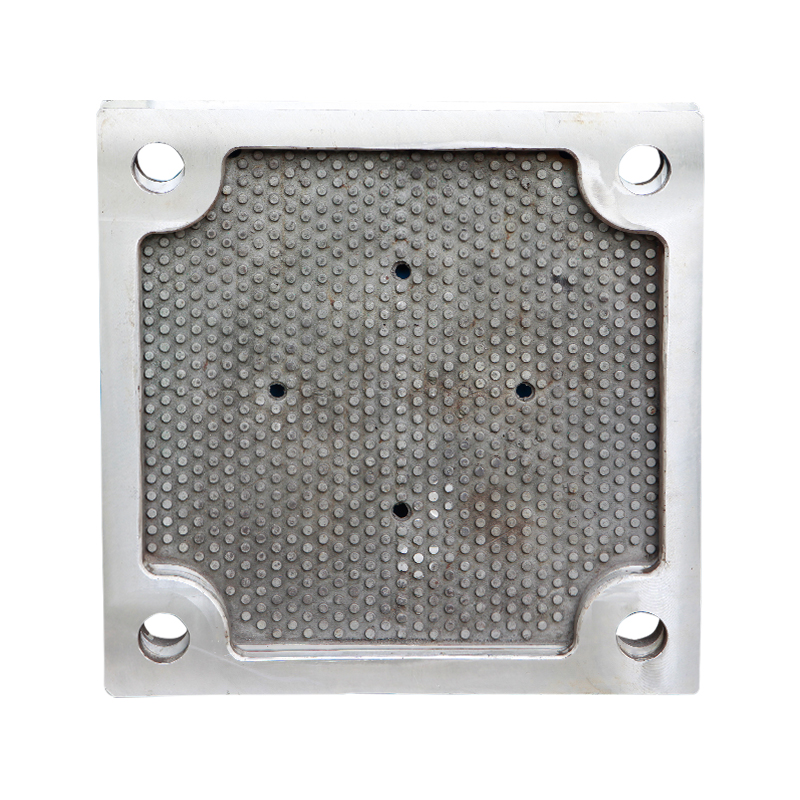

b. Model de suprafață de filtrare

Modelele ridicate sau canelurile de pe suprafața plăcii ajută la distribuirea uniformă a nămolului și susțin pânza filtrantă. Un model de suprafață bine proiectat permite o curgere mai rapidă a filtratului și previne înfundarea.

Plăcile cu canale de drenaj optimizate și texturi uniforme ale suprafeței reduc rezistența și îmbunătățesc eliberarea prăjiturii, economisind timp de ciclu valoros.

c. Design canal de alimentare și drenaj

Distribuția debitului este crucială pentru o filtrare consistentă. Designul slab al canalului poate duce la grosimea neuniformă a turtei sau la înfundarea parțială.

Plăcile moderne prezintă adesea sisteme de alimentare centrală sau de colț, în funcție de vâscozitatea șlamului și de comportamentul curgerii. Selectarea configurației corecte de alimentare îmbunătățește debitul și asigură o presiune echilibrată în toate camerele.

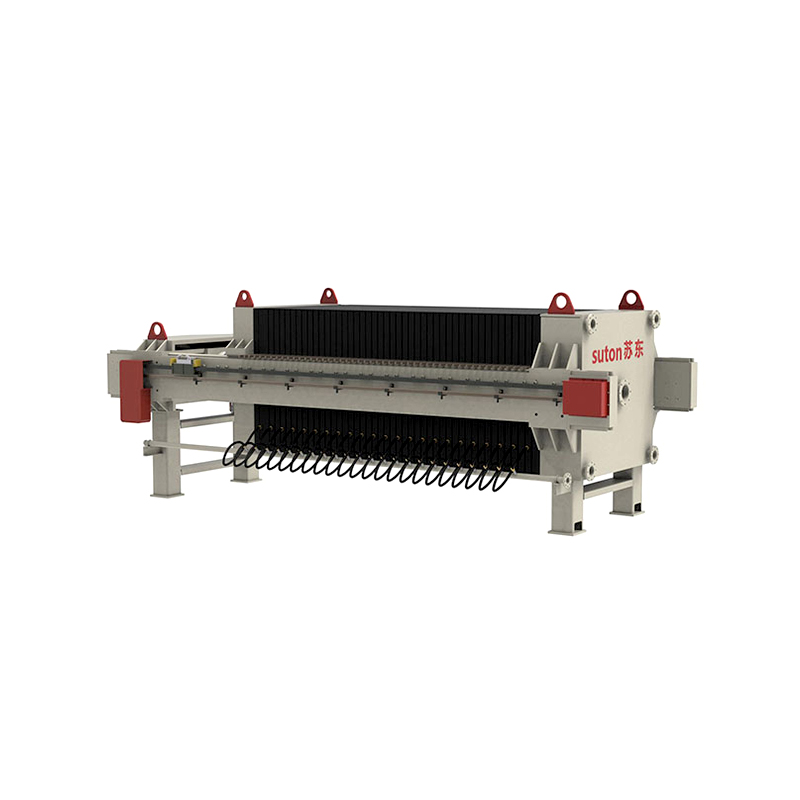

d. Tehnologia de compresie a membranei

Plăcile cu membrană folosesc aer comprimat sau apă pentru a aplica o presiune secundară turtei după faza inițială de filtrare.

Acest design realizează:

- Umiditate reziduală mai mică (până la 20–30% prăjituri mai uscate)

- Timp de uscare mai scurt

- Eficiență mai bună a spălării

Pentru fabricile chimice care se ocupă cu particule fine sau nămoluri cu umiditate ridicată, plăcile cu membrană pot îmbunătăți semnificativ productivitatea și recuperarea produsului.

4. Potrivirea designului plăcii cu aplicația dumneavoastră chimică

Alegerea designului corect al plăcii depinde de mai multe variabile de proces:

| Tip aplicație | Tipul de placă recomandat | Note |

| Suspensie acidă (de exemplu, fosfat, coloranți) | Placă de cameră din polipropilenă | Rezistență chimică excelentă |

| Proces la temperatură ridicată | Placă din oțel inoxidabil sau PVDF | Rezistă la căldură și coroziune |

| Filtrare chimică fină | Placa cu membrana | Îmbunătățește uscarea și spălarea prăjiturii |

| Pastă vâscoasă sau lipicioasă | Placă de cameră adâncă | Permite o capacitate mai mare de tort |

Sfat profesionist: Ia în considerare întotdeauna nu doar materialul, ci și grosimea plăcii, zona de filtrare și adâncimea turtei — acești factori influențează direct timpul ciclului și eficiența generală.

5. Sfaturi operaționale pentru maximizarea eficienței filtrării

Odată selectată placa de filtru presă potrivită, funcționarea și întreținerea corespunzătoare sunt esențiale pentru menținerea performanței.

- Inspectați plăcile în mod regulat – Căutați fisuri, deformari sau aliniere greșită care pot duce la scurgeri.

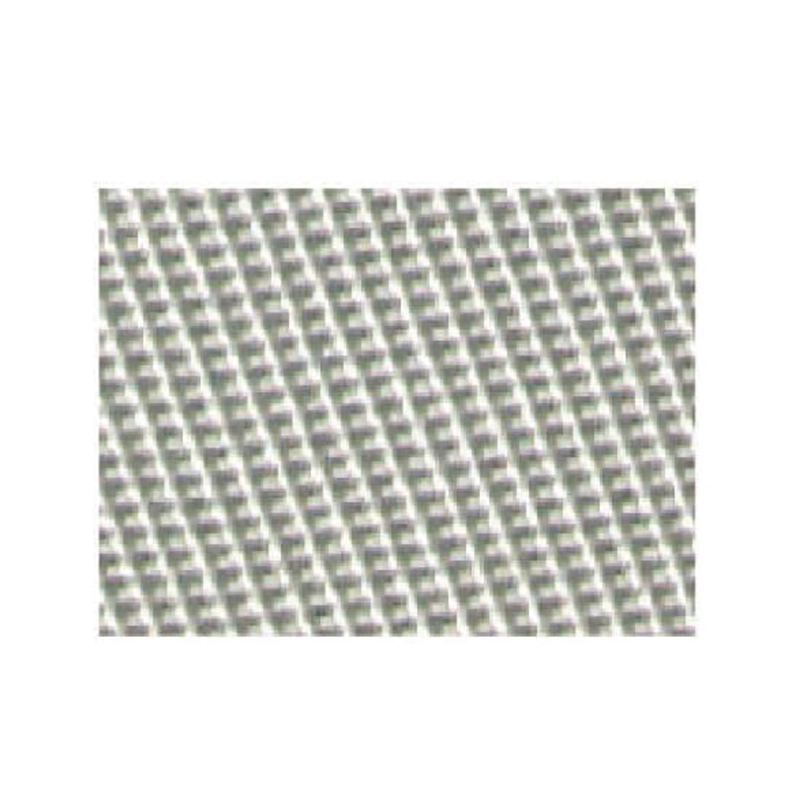

- Asigurați-vă montarea corectă a pânzei – O etanșare slabă între cârpă și placă reduce eficiența presiunii.

- Curățați temeinic – Acumularea de reziduuri pe suprafața de filtrare crește rezistența și prelungește ciclurile.

- Monitorizarea presiunii de alimentare – presiunea în exces poate deforma plăcile și poate scurta durata de viață.

- Optimizați parametrii ciclului – Reglați viteza de alimentare, presiunea și etapele de spălare în funcție de tipul de șlam.

Inspecția regulată și înlocuirea la timp a plăcilor pot reduce timpul de nefuncționare și pot evita pierderile costisitoare de producție.

6. Exemplu de caz: Câștiguri de eficiență într-o uzină chimică

O fabrică de procesare chimică care produce dioxid de titan a trecut de la plăci de cameră standard la plăci de filtrare cu membrană cu canale de alimentare optimizate. Rezultatul:

- Timpul ciclului redus cu 22%

- Umiditatea turtei de filtrare a fost redusă cu 18%

- Frecvența de întreținere a scăzut cu 30%

Această îmbunătățire a permis fabricii să proceseze mai multe loturi pe zi și să reducă semnificativ consumul de energie — fără a moderniza întreaga unitate de presă de filtru.